未来を支えるプリント基板の進化と役割

電子機器に求められる性能や機能が日々進化する中で、重要な役割を果たすものの一つが、プリント基板である。これらの基板は、電子回路の肉体的な面を担い、各種部品を接続し、電流の流れを確保する。プリント基板がなければ、私たちが日常生活で使用する多くの電子機器は成立しない。例えば、スマートフォンやコンピュータ、家電製品に至るまで、幅広い分野で欠かせない存在である。プリント基板は、一般的には絶縁基板に銅箔を施したものであり、工程としてはまず基板素材の選定が行われる。

この素材には、FR-4と呼ばれるガラス繊維強化プラスチックが一般的に使用されている。FR-4は、耐熱性、機械的強度、絶縁性に優れ、その性質から多くの場面で歓迎されている。しかし、特定の用途によっては、異なる素材が必要になることもあるため、設計者は目的に応じた基板素材を慎重に選ぶ必要がある。基板が完成するまでには、数多くの工程が関与する。最初に回路設計が行われ、その後、デジタルデータとして出力される。

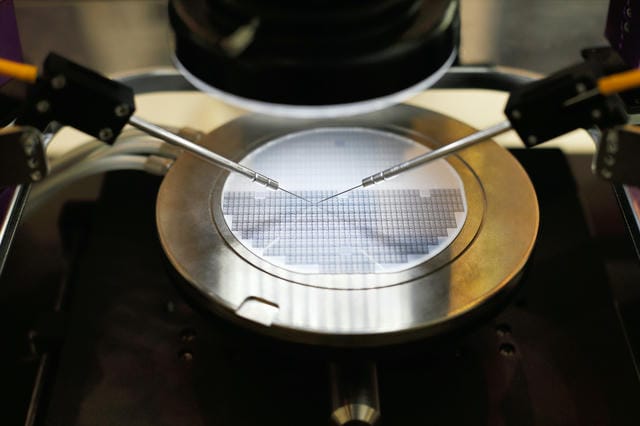

これにより、どの部品がどの位置に取り付けられるかが明確になる。次に、その設計データに従い、製造工程がスタートする。まずは基板に銅箔をエッチングする加工が行われる。エッチングを通じて、必要な回路パターンが銅の表面に形成され、基板そのものの形が出来上がる。このプロセスには、非常に精密な技術が求められる。

基板が完成した後は、部品の配置と実装に進む。この段階でも、多くの先端技術を取り入れることが可能であろう。自動実装技術を用いた場合、迅速かつ効率的に部品が取り付けられる。また、部品の小型化が進む中で、表面実装技術はますます重要な役割を果たしている。これにより、メーカーは、よりコンパクトで性能の高い製品の開発が可能となる。

素晴らしい点として、プリント基板が連携している他の要素が挙げられる。例えば、ハードウェアとソフトウェアの接続である。ハードウェアは物理的な基板とその上に配置された電子部品から成り立ち、ソフトウェアはハードウェアを動かすための命令を構成する。これらが一体となって機能することで、複雑な作業を遂行できる。製造業界においては、品質管理が極めて重要である。

特にプリント基板の製造に関しては、信頼性が求められるため、厳しい基準が設けられ、さまざまなテストが実施される。たとえば、高温試験や振動試験、ショックテストなどを通じて、基板が使用環境においても問題が発生しないことが確認される。これにより、最終製品の信頼性を高め、ユーザーへの安心感を提供する。メンテナンス面でも、プリント基板は重視されている。故障が発生した場合、その原因を特定し修理するまでのプロセスが迅速かつ適切に行われなければならない。

基板の設計においては、モジュール化が奨励されることが多く、これにより低コストでの修理や交換が容易になる。また、最新の技術を用いることで、基板の故障を未然に防ぐための予知保全も可能となる。電子機器の小型化や高機能化が進む一方で、基板の直面する課題も存在する。高密度実装の進展により、限られたスペースにどれだけ多くの部品を効果的に配置できるかが重要な要素となり、熱管理についても配慮が求められる。ここで、冷却技術が不可欠となる訳であり、使用する基板の設計や材料を見直す必要がある。

特に、高性能な電子デバイスは動作中に熱を大量に発生させるため、その熱をどう管理するかが重要な課題の一つである。最新の電子機器は、通信性能によっても競い合う時代となった。そのため、高速な信号のやり取りを実現するために、基板の設計に工夫が必要である。たとえば、信号レベルを保ちながら、干渉を防ぐための適切なレイアウト技法が求められる。プリント基板においては、信号の回りこみやクロストークを抑制するため、適切なトレース幅やシールドが重要な役割を果たす。

このように、さまざまな要素が絡み合うプリント基板の製造過程やその役割は非常に多岐にわたる。それでも一つのことは確かである。これらの基板は、現代の電子機器の心臓部であり、それなしでは私たちの生活や産業における発展が極めて難しいことは言うまでもない。さまざまなメーカーが行う革新的な取り組みや技術の進展は、将来の電子機器の設計や性能をより一層向上させることに寄与するだろう。プリント基板は、現代の電子機器において不可欠な要素であり、電子回路の基礎を形成する役割を担っている。

これらの基板は、部品の接続や電流の流れを確保するため、様々な材料や技術が駆使されて製造される。一般的にはFR-4と呼ばれるガラス繊維強化プラスチックが基板素材として多く使用されており、その耐熱性や絶縁性により広く利用されている。製造工程は、まず回路設計から始まり、その後デジタルデータとして出力される。エッチング技術を用いて銅箔に回路パターンを形成する過程では、精密な技術が求められ、完成後は部品の配置と実装が行われる。この段階では、自動化技術や表面実装技術が導入され、効率的に部品を取り付けることが可能となる。

プリント基板は、ハードウェアとソフトウェアの統合にも重要な役割を果たしている。電子機器の製造においては、信頼性が特に求められ、様々なテストを実施することで品質が確保される。また、故障時のメンテナンスも重要であり、モジュール化設計や予知保全技術が導入されることで、迅速な修理や交換が実現される。一方で、電子機器の小型化や高機能化が進む中で、プリント基板は高密度実装や熱管理といった新たな課題にも直面している。特に、高性能デバイスは多くの熱を発生させるため、効果的な冷却技術の導入が求められる。

また、高速通信への対応として、基板設計における信号管理や干渉防止の工夫が不可欠である。このように、プリント基板の役割や製造過程は多岐にわたり、電子機器の進化には欠かせない存在であることは明白である。多様な技術の進展が今後の電子機器の性能向上に寄与することが期待されている。